Los Sensores de Revoluciones, de Posición de Cigüeñal o de Árbol de Levas generalmente están ubicados sobre una rueda dentada (o rueda fónica), discos con ventanas sectorizadas ó anillos de material ferromagnético. Dichos sensores detectan las variaciones de flujo magnético que producen los dientes y valles de la rueda fónica o los relieves de la leva, convirtiendo esa lectura en una señal eléctrica, que va directamente a la unidad de control.

Productos

Tenemos la pieza que buscas

Descripción

Datos Técnicos

composición

Causa de fallos

Montaje

Descripción

Los Sensores de Revoluciones, de Posición de Cigüeñal o de Árbol de Levas generalmente están ubicados sobre una rueda dentada (o rueda fónica), discos con ventanas sectorizadas ó anillos de material ferromagnético. Dichos sensores detectan las variaciones de flujo magnético que producen los dientes y valles de la rueda fónica o los relieves de la leva, convirtiendo esa lectura en una señal eléctrica, que va directamente a la unidad de control y comprueba, según el sensor, los siguientes aspectos:

Sensores de Cigüeñal (Crankshaft Position Sensor):

Son los encargados de verificar la posición del punto muerto superior. La unidad de control del vehículo utiliza esta información para calcular el tiempo de inyección y el sistema de arranque.

Sensores de Árbol de Levas (Camshaft Position Sensor):

Controlan la secuencia de inyección y la sincronización de la chispa de encendido.

Sensores de Revoluciones (Speed Sensor):

Su misión es controlar velocidad en revoluciones del motor, así como los puntos de cambio de la transmisión.

Datos Técnicos

Este tipo de sensores, también conocidos como Captadores de Impulsos, FAE los desglosa en 2 grupos:

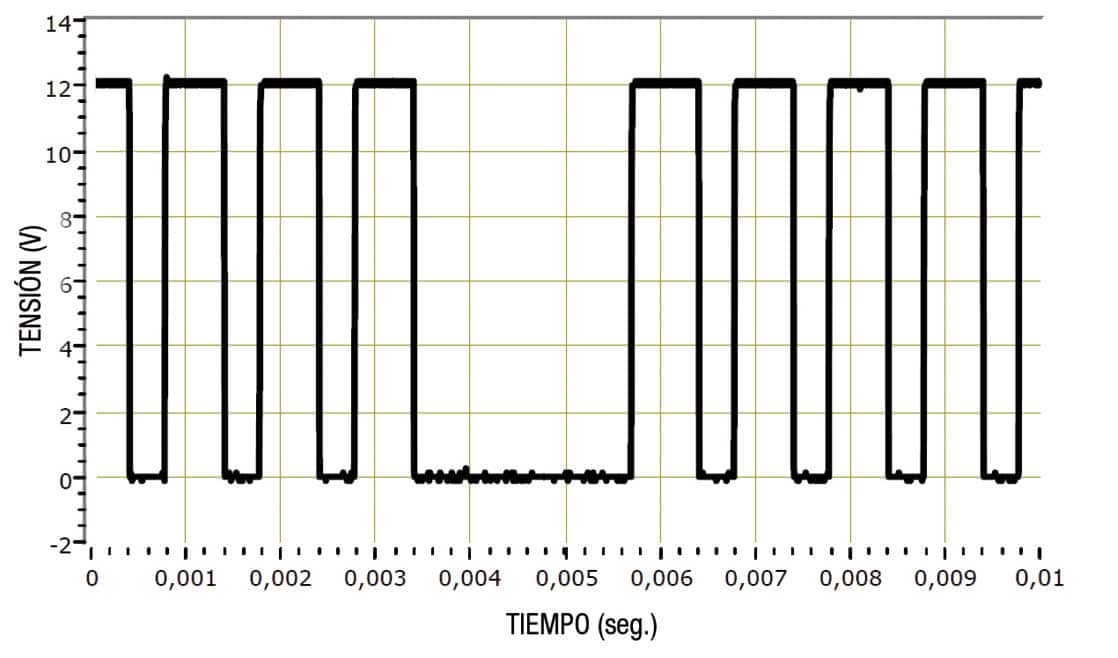

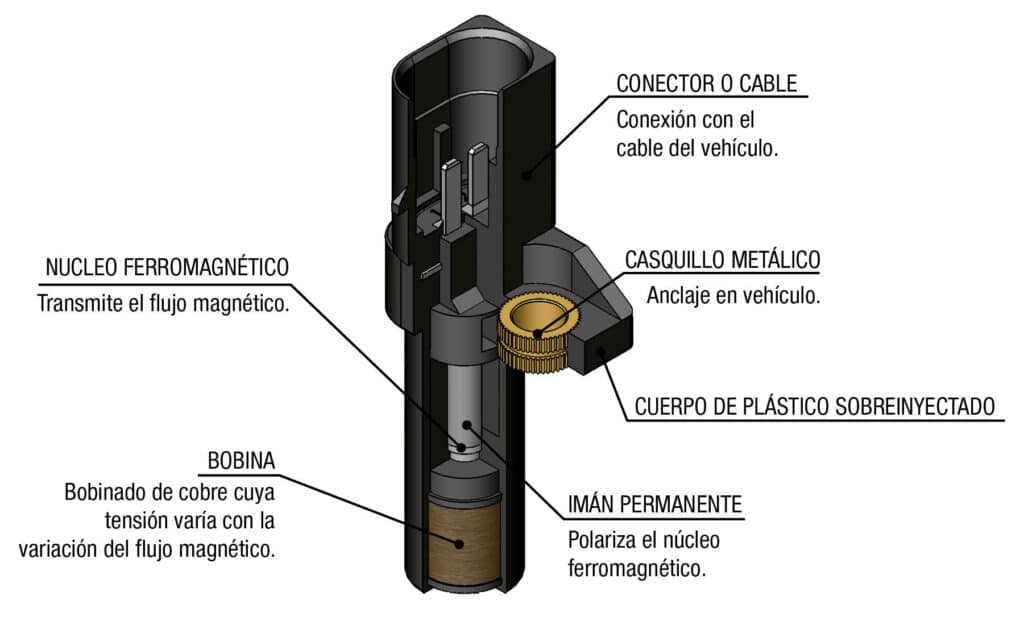

1.- Captadores de Impulsos Inductivos

Se componen de una bobina sobre un núcleo metálico y un imán permanente. El sensor está montado frente a una rueda fónica. El flujo magnético que se produce entre los dientes y los valles de la rueda, inducen una tensión sinusoidal de salida que es proporcional a la velocidad de las variaciones que detecta el sensor. La tensión varía en función de la velocidad de rotación y la distancia a la rueda dentada (Gap) tanto en frecuencia como en amplitud. Esas variaciones hacen que la señal que obtengamos sea la siguiente:

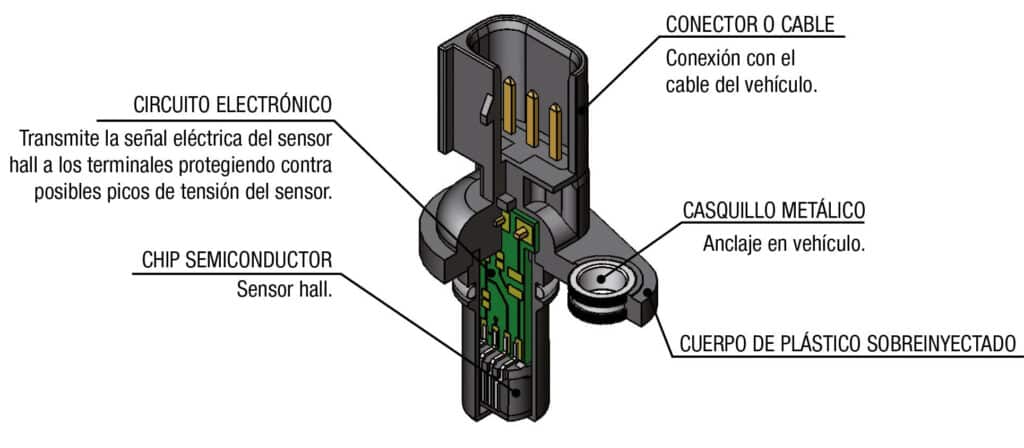

2.- Captadores de Efecto Hall

Se componen de un sensor semiconductor, acoplado a un circuito electrónico que protege el sensor de posibles picos de tensión y un imán permanente. El principio de funcionamiento se basa en el llamado Efecto Hall, que consiste en la generación de un voltaje transversal (tensión de hall), al sentido de la corriente en un conductor, cuando en el se le aplica perpendicularmente la acción de un campo magnético.La respuesta que obtenemos del sensor es una señal cuadrada de salida que es proporcional a las variaciones que detecta el sensor. Esas variaciones hacen que la señal que obtengamos sea la siguiente:

composición

Captador de Impulsos Inductivo

Captador de Efecto Hall

Causa de fallos

Debe verificarse el cuerpo exterior, el conector y los cables asegurándose de su buen estado.

Compruebe también si el captador muestra alguna grieta, abolladura o golpe que pudiera haberlo dañado.

Hay que tener en cuenta que, como norma general, una inspección visual no es suficiente para poder asegurar el buen o mal funcionamiento de la pieza, pero ayuda a realizar un primer diagnostico.

Compruebe también si el captador muestra alguna grieta, abolladura o golpe que pudiera haberlo dañado.

Hay que tener en cuenta que, como norma general, una inspección visual no es suficiente para poder asegurar el buen o mal funcionamiento de la pieza, pero ayuda a realizar un primer diagnostico.

- Grietas o roturas. Tensiones provocadas por estrés mecánico

- Deformaciones y abolladuras. Sobrecalentamiento del sensor

- Sin señal. Rotura del cable por fricción o exceso de vibración, cortocircuitos, roturas internas del sensor por estrés mecánico o térmico

SÍNTOMAS DE FALLO DE LOS SENSORES

- Motor no arranca

- Perdida de potencia

- El velocímetro no funciona

- Encendido del testigo de luz Check Engine

- Fallos en los pulsos de inyección del motor

- Dificultades en el arranque

- Aumento en el consumo de combustible

- Aumento en los niveles de contaminación

MANTENIMIENTO DE LOS SENSORES

Revisar en cada mantenimiento o cada 25.000km los valores específicos de los sensores. Reemplazar cuando las comprobaciones de funcionamiento no estén dentro de los valores limite especificados.

Montaje

Sustituya la junta de estanqueidad cada vez que cambie un sensor. Las juntas no realizan su función de hermeticidad si están usadas o desgastadas.

Documentación asociada

¿QUIERES MÁS INFORMACIÓN?